Hogar / Noticias / Noticias de la industria / ¿Cómo están redefiniendo las calderas de tambor de circulación natural personalizadas (200 MW y menos) la producción de energía a pequeña escala?

- Descripción general

- Caldera de incineración de residuos sólidos municipales (WTE)

- Caldera de incineración de residuos químicos (WTE)

- Caldera de incineración de residuos médicos (WTE)

-

HRSGGenerador de vapor de recuperación de calor de alta eficiencia, Gas natural y petróleo.

HRSGGenerador de vapor de recuperación de calor de alta eficiencia, Gas natural y petróleo. -

Caldera h/j class hrsgMHL Power Dongfang Boiler Co., Ltd. (MHDB) se enorgullece de lanzar sus productos HRSG H/J de HRS...

Caldera h/j class hrsgMHL Power Dongfang Boiler Co., Ltd. (MHDB) se enorgullece de lanzar sus productos HRSG H/J de HRS... -

F Clase Hrsg CalderaLa clase F HRSG, construida ingeniosamente por MHL Power Dongfang Boiler Co., Ltd. (MHDB), se ha ...

F Clase Hrsg CalderaLa clase F HRSG, construida ingeniosamente por MHL Power Dongfang Boiler Co., Ltd. (MHDB), se ha ... -

Clase E y debajo de la caldera HRSGUtilizando la tecnología avanzada de transferencia de calor de convección y radiación, el diseño ...

Clase E y debajo de la caldera HRSGUtilizando la tecnología avanzada de transferencia de calor de convección y radiación, el diseño ...

-

Residuos a energía (WTE)- caldera de incineración de residuos sólidos municipales - caldera de incineración de residuos químicos - Caldera de incineración de residuos médicos

Residuos a energía (WTE)- caldera de incineración de residuos sólidos municipales - caldera de incineración de residuos químicos - Caldera de incineración de residuos médicos -

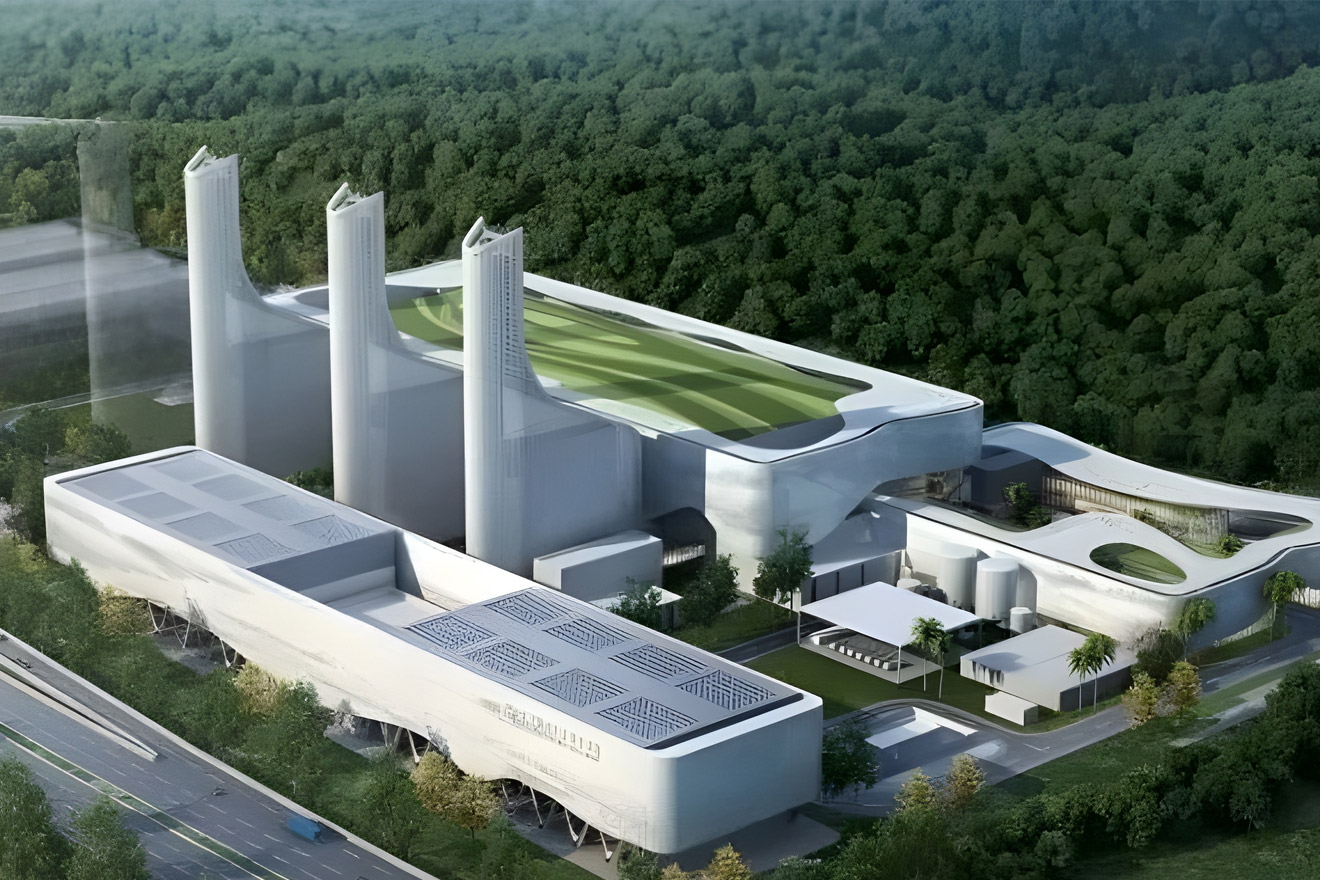

Caldera de incineración de residuos sólidos municipales (WTE)El sistema de caldera de incineración de residuos sólidos municipales desarrollado profesionalmen...

Caldera de incineración de residuos sólidos municipales (WTE)El sistema de caldera de incineración de residuos sólidos municipales desarrollado profesionalmen... -

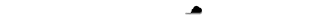

Caldera de incineración de residuos químicos (WTE)MHL Power Dongfang Boiler Co., Ltd. (MHDB), como una empresa líder en el campo del tratamiento de...

Caldera de incineración de residuos químicos (WTE)MHL Power Dongfang Boiler Co., Ltd. (MHDB), como una empresa líder en el campo del tratamiento de... -

Caldera de incineración de residuos médicos (WTE)MHL Power Dongfang Boiler Co., Ltd. (MHDB) ha construido cuidadosamente un sistema de caldera de ...

Caldera de incineración de residuos médicos (WTE)MHL Power Dongfang Boiler Co., Ltd. (MHDB) ha construido cuidadosamente un sistema de caldera de ...

-

Otra caldera- Benson una caldera una vez a través - caldera de tambor de circulación natural - caldera especial

Otra caldera- Benson una caldera una vez a través - caldera de tambor de circulación natural - caldera especial -

Benson una caldera una vez a través (300mW y más)Benson una vez a través de la caldera (300MW y superior) utiliza tecnología avanzada de combustió...

Benson una caldera una vez a través (300mW y más)Benson una vez a través de la caldera (300MW y superior) utiliza tecnología avanzada de combustió... -

Caldera de tambor de circulación natural (200 mW y abajo)MHL Power Dongfang Boiler Co., Ltd. (MHDB), como líder en fabricación de equipos de energía, se c...

Caldera de tambor de circulación natural (200 mW y abajo)MHL Power Dongfang Boiler Co., Ltd. (MHDB), como líder en fabricación de equipos de energía, se c... -

Caldera especialMHL Power Dongfang Boiler Co., Ltd. (MHDB), como fabricante líder en el campo de la caldera espec...

Caldera especialMHL Power Dongfang Boiler Co., Ltd. (MHDB), como fabricante líder en el campo de la caldera espec...

-

Servicio - Upratación de energíaTubo de aleta de tipo H adoptaron la tecnología de soldadura de resistencia de flash, soldando dos placas de acero cuadradas con espacios de arco circular en el medio a la tubo desnuda. El tubo de aleta de tipo H tiene los siguientes características: -Excellente de eficiencia de transferenc...

Servicio - Upratación de energíaTubo de aleta de tipo H adoptaron la tecnología de soldadura de resistencia de flash, soldando dos placas de acero cuadradas con espacios de arco circular en el medio a la tubo desnuda. El tubo de aleta de tipo H tiene los siguientes características: -Excellente de eficiencia de transferenc... -

Tubo de aleta de tipo HTubo de aleta de tipo H adoptaron la tecnología de soldadura de resistencia de flash, soldando do...

Tubo de aleta de tipo HTubo de aleta de tipo H adoptaron la tecnología de soldadura de resistencia de flash, soldando do...

idioma

idioma