El ingenioso mecanismo de recuperación de energía

En los ámbitos de la producción industrial moderna y la generación de energía, el uso eficiente de la energía se destaca como piedra angular para mejorar el desempeño económico y ambiental. El Generador de vapor de recuperación de calor (HRSG) La caldera desempeña un papel fundamental en este contexto, que sirve como un aparato especializado diseñado para capturar y reutilizar el gas residual de alta temperatura. Su propósito fundamental es recuperar la energía térmica que de otro modo se liberaría en la atmósfera, convirtiéndola en vapor de alta presión. Posteriormente, este vapor se puede utilizar para impulsar turbinas de vapor para la generación de electricidad, proporcionar calor de proceso para diversas aplicaciones industriales o servir a los sistemas de calefacción del distrito.

Una caldera HRSG típica comprende varias secciones de intercambio de calor distintas, a saber, el economizador, el evaporador y el sobretresco. A medida que el gas de combustión caliente de una turbina de gas u otros procesos industriales fluye a través de estas secciones, primero ingresa al economizador, donde precaliente el agua de alimentación. Esto no solo aumenta la eficiencia térmica general del sistema, sino que también aligera la carga térmica en el evaporador posterior. El agua precalentada luego progresa al evaporador, absorbiendo el calor del gas de combustión y transformándose en vapor saturado. Finalmente, este vapor saturado se mueve al sobrecalentador, donde se calienta aún más para ser vapor sobrecalentado. Este vapor de alta temperatura y alta presión es precisamente lo que se necesita para una generación de energía eficiente o procesos industriales específicos. Este proceso de intercambio de calor en varias etapas garantiza una recuperación paso a paso de la energía térmica, maximizando la utilidad de cada julio de calor.

El arte y la ciencia del tratamiento del agua de la caldera

La operación estable y eficiente de una caldera de recuperación de calor es inseparable de un programa de tratamiento de agua bien diseñado y riguroso. La calidad del agua utilizada afecta directamente la fiabilidad y la longevidad del equipo. Sin un tratamiento adecuado, el oxígeno disuelto, la dureza y las impurezas minerales dentro del agua de alimentación pueden causar estragos en los componentes internos de la caldera en condiciones de alta temperatura y alta presión. Por ejemplo, el oxígeno disuelto es un culpable primario para la corrosión en los tubos de caldera; Reacciona con el metal para formar óxidos, que con el tiempo pueden debilitar las paredes del tubo y crear riesgos de seguridad significativos.

Por el contrario, los iones de dureza como el calcio y el magnesio pueden formar escamas duras en las superficies de calentamiento. Esta escala es un excelente aislante térmico, y su presencia reduce drásticamente la eficiencia de transferencia de calor, lo que obliga a la caldera a consumir más combustible para lograr la salida de vapor deseada. A la larga, esto conduce a un desperdicio de energía sustancial. Para mitigar estos problemas, generalmente se emplea una combinación de técnicas de tratamiento de agua. Los métodos físicos, como la desaición mecánica y térmica, se utilizan para eliminar el oxígeno disuelto, mientras que los métodos químicos, incluido el suavizado de la resina del intercambio de iones y la dosificación química, se utilizan para eliminar la dureza y regular el pH del agua para evitar la corrosión ácida. El tratamiento de agua actúa como el "sistema de purificación de sangre" de la caldera, asegurando un entorno interno saludable y, por lo tanto, garantiza la seguridad y la eficiencia de todo el sistema.

La esencia de la operación y el mantenimiento de la caldera

Dominar los procedimientos correctos de operación y mantenimiento para una caldera HRSG es crucial para garantizar su rendimiento estable a largo plazo. Un ciclo operativo completo, desde el inicio hasta el cierre, debe adherirse estrictamente a los protocolos establecidos. Por ejemplo, antes del inicio, todas las válvulas, instrumentos y dispositivos de seguridad deben inspeccionarse meticulosamente para garantizar que estén bien funcionando. Durante la fase de inicio, el proceso de elevación de la temperatura y la presión debe ser lento y uniforme para evitar daños a la estructura de la caldera por estrés térmico desigual. A lo largo de la operación normal, el personal debe monitorear continuamente los parámetros clave, como la presión de vapor, la temperatura, el nivel de agua y la temperatura del gas de combustión, tomando medidas inmediatas en caso de que surja anormalidades. El proceso de apagado requiere una reducción gradual de la temperatura y la presión, seguido de los procedimientos necesarios para la revisión y el secado para evitar la corrosión durante el tiempo de inactividad.

Más allá de las operaciones diarias, el mantenimiento preventivo planificado y preventivo es igualmente vital. Esto incluye la limpieza externa de los paquetes de tubos de caldera para eliminar el hollín acumulado y las cenizas, lo que ayuda a mantener un buen rendimiento del intercambio de calor. También implica la limpieza química interna del lado del agua para eliminar cualquier escala, así como la calibración regular y el servicio de equipos auxiliares como válvulas, bombas e instrumentos. A través de un régimen de mantenimiento planificado, las fallas potenciales se pueden prevenir de manera efectiva, la vida útil del equipo se extiende y el rendimiento óptimo de la caldera garantiza en todo momento.

La ruta hacia la optimización del rendimiento del sistema

El funcionamiento y el mantenimiento correctos por sí solos no son suficientes para desbloquear todo el potencial de una caldera de recuperación de calor; La optimización continua del rendimiento es la clave para lograr una mayor eficiencia y mayores rendimientos económicos. La optimización del sistema se puede abordar desde múltiples ángulos. Primero, uno puede considerar refinar estrategias de control. Un sistema de control automatizado más inteligente puede permitir un ajuste preciso de los parámetros de funcionamiento de la caldera. Por ejemplo, puede ajustar dinámicamente el flujo de agua de alimentación y el flujo de pulverización del sobrecalentador en tiempo real en función de los cambios en la carga de la turbina de gas, asegurando los parámetros de vapor estable.

En segundo lugar, el diseño físico de la caldera se puede ajustar. En la etapa de diseño, las simulaciones de dinámica de fluido computacional (CFD) se pueden usar para optimizar la ruta del gas de combustión, reduciendo la caída de presión y los problemas con la distribución de calor no uniforme para aumentar la eficiencia de recuperación de calor. Para los equipos existentes, la instalación de un sistema de monitoreo de rendimiento en línea puede proporcionar un análisis en tiempo real de los datos de la caldera, lo que ayuda a diagnosticar la causa raíz de las caídas de eficiencia, ya sea debido a la incrustación de escala o el gas de gas de combustión, y formular planes de mantenimiento específicos. Además, aprovechar la tecnología de diagnóstico de fallas avanzadas puede predecir posibles fallas en los equipos, facilitando un cambio de reparaciones reactivas a prevención proactiva. A través de estas medidas de optimización, la caldera HRSG no solo puede operar de manera más eficiente, sino también de manera significativa, los costos de mantenimiento y el tiempo de inactividad no planificado, creando un mayor valor para la empresa.

HRSGGenerador de vapor de recuperación de calor de alta eficiencia, Gas natural y petróleo.

HRSGGenerador de vapor de recuperación de calor de alta eficiencia, Gas natural y petróleo. Caldera h/j class hrsgMHL Power Dongfang Boiler Co., Ltd. (MHDB) se enorgullece de lanzar sus productos HRSG H/J de HRS...

Caldera h/j class hrsgMHL Power Dongfang Boiler Co., Ltd. (MHDB) se enorgullece de lanzar sus productos HRSG H/J de HRS... F Clase Hrsg CalderaLa clase F HRSG, construida ingeniosamente por MHL Power Dongfang Boiler Co., Ltd. (MHDB), se ha ...

F Clase Hrsg CalderaLa clase F HRSG, construida ingeniosamente por MHL Power Dongfang Boiler Co., Ltd. (MHDB), se ha ... Clase E y debajo de la caldera HRSGUtilizando la tecnología avanzada de transferencia de calor de convección y radiación, el diseño ...

Clase E y debajo de la caldera HRSGUtilizando la tecnología avanzada de transferencia de calor de convección y radiación, el diseño ... Residuos a energía (WTE)- caldera de incineración de residuos sólidos municipales - caldera de incineración de residuos químicos - Caldera de incineración de residuos médicos

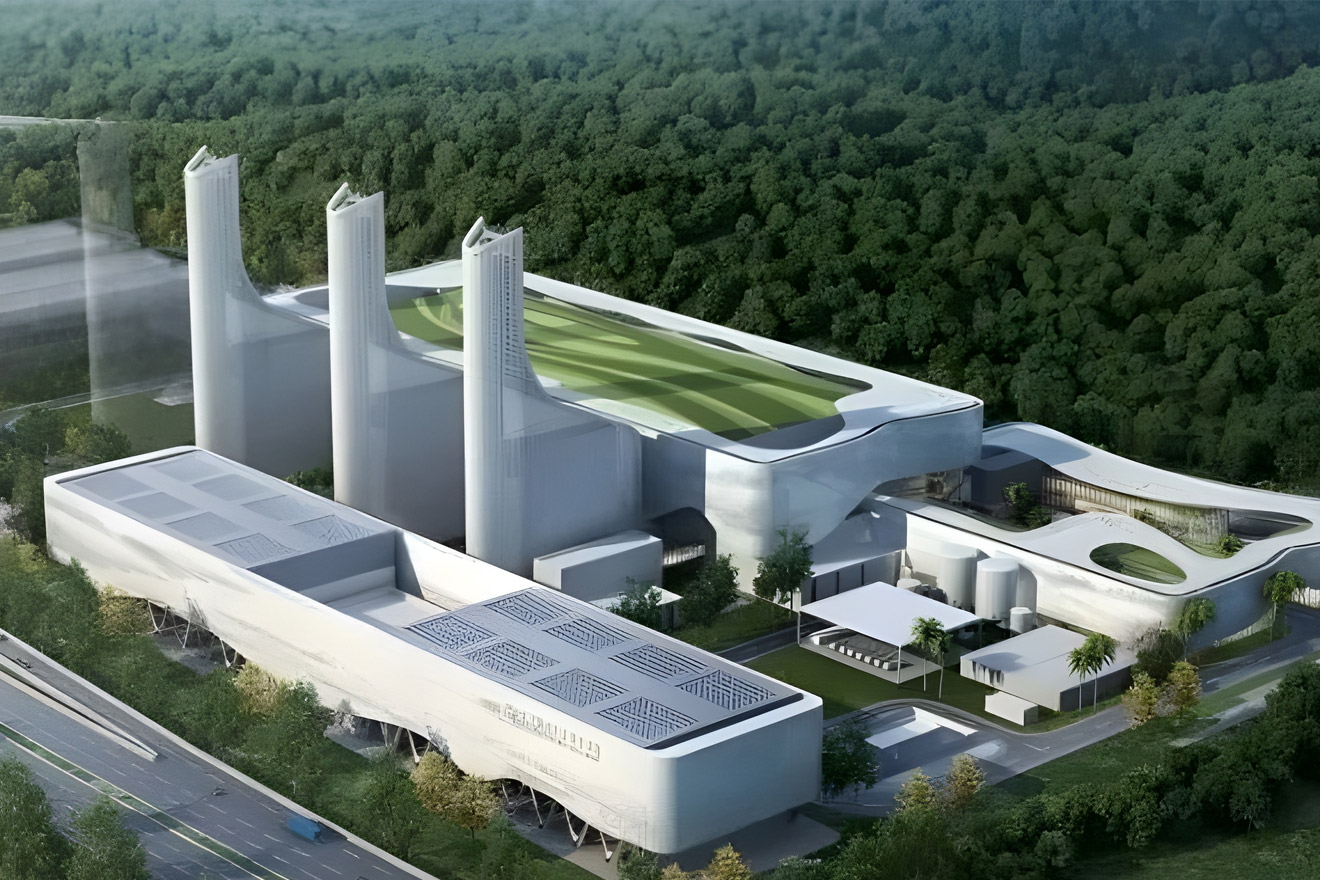

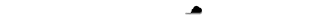

Residuos a energía (WTE)- caldera de incineración de residuos sólidos municipales - caldera de incineración de residuos químicos - Caldera de incineración de residuos médicos Caldera de incineración de residuos sólidos municipales (WTE)El sistema de caldera de incineración de residuos sólidos municipales desarrollado profesionalmen...

Caldera de incineración de residuos sólidos municipales (WTE)El sistema de caldera de incineración de residuos sólidos municipales desarrollado profesionalmen... Caldera de incineración de residuos químicos (WTE)MHL Power Dongfang Boiler Co., Ltd. (MHDB), como una empresa líder en el campo del tratamiento de...

Caldera de incineración de residuos químicos (WTE)MHL Power Dongfang Boiler Co., Ltd. (MHDB), como una empresa líder en el campo del tratamiento de... Caldera de incineración de residuos médicos (WTE)MHL Power Dongfang Boiler Co., Ltd. (MHDB) ha construido cuidadosamente un sistema de caldera de ...

Caldera de incineración de residuos médicos (WTE)MHL Power Dongfang Boiler Co., Ltd. (MHDB) ha construido cuidadosamente un sistema de caldera de ... Otra caldera- Benson una caldera una vez a través - caldera de tambor de circulación natural - caldera especial

Otra caldera- Benson una caldera una vez a través - caldera de tambor de circulación natural - caldera especial Benson una caldera una vez a través (300mW y más)Benson una vez a través de la caldera (300MW y superior) utiliza tecnología avanzada de combustió...

Benson una caldera una vez a través (300mW y más)Benson una vez a través de la caldera (300MW y superior) utiliza tecnología avanzada de combustió... Caldera de tambor de circulación natural (200 mW y abajo)MHL Power Dongfang Boiler Co., Ltd. (MHDB), como líder en fabricación de equipos de energía, se c...

Caldera de tambor de circulación natural (200 mW y abajo)MHL Power Dongfang Boiler Co., Ltd. (MHDB), como líder en fabricación de equipos de energía, se c... Caldera especialMHL Power Dongfang Boiler Co., Ltd. (MHDB), como fabricante líder en el campo de la caldera espec...

Caldera especialMHL Power Dongfang Boiler Co., Ltd. (MHDB), como fabricante líder en el campo de la caldera espec... Servicio - Upratación de energíaTubo de aleta de tipo H adoptaron la tecnología de soldadura de resistencia de flash, soldando dos placas de acero cuadradas con espacios de arco circular en el medio a la tubo desnuda. El tubo de aleta de tipo H tiene los siguientes características: -Excellente de eficiencia de transferenc...

Servicio - Upratación de energíaTubo de aleta de tipo H adoptaron la tecnología de soldadura de resistencia de flash, soldando dos placas de acero cuadradas con espacios de arco circular en el medio a la tubo desnuda. El tubo de aleta de tipo H tiene los siguientes características: -Excellente de eficiencia de transferenc... Tubo de aleta de tipo HTubo de aleta de tipo H adoptaron la tecnología de soldadura de resistencia de flash, soldando do...

Tubo de aleta de tipo HTubo de aleta de tipo H adoptaron la tecnología de soldadura de resistencia de flash, soldando do...

idioma

idioma