Por qué las calderas HRSG de clase H/J se convierten en equipos centrales en la generación de energía del ciclo combinado

In natural gas combined cycle power generation and gas-steam combined cycle systems, Calderas H/J Clase HRSG (generador de vapor de recuperación de calor) han surgido como el centro central que conecta las turbinas de gas y las turbinas de vapor, gracias a sus eficientes capacidades de recuperación de calor de residuos y su salida de vapor estable. Su ventaja central se deriva del diseño optimizado para el gas de combustión de alta temperatura: las superficies de calentamiento (como economizadores, evaporadores y sobrecalentamientos) de HRSG de clase H/J están organizadas en múltiples capas, lo que permite la absorción total del calor de los gases de alta temperatura (típicamente 500-600 ℃) descargadas por turbinas de gas. Este calor convierte el agua en vapor de alta presión y alta temperatura (con una presión de hasta 10-15MPa y temperatura superior a 500 ℃), que luego se transporta a turbinas de vapor para la generación de energía. Esto se da cuenta de la recuperación de energía dual de la "reutilización de calor de residuos de generación de energía de gas", lo que aumenta la eficiencia general de generación de energía en un 15% -20% en comparación con las unidades convencionales de carbón. En comparación con los HRSG regulares, los productos de clase H/J ofrecen una capacidad de carga de presión más fuerte y pueden adaptarse a los cambios de carga frecuentes en los sistemas de ciclo combinado. Incluso durante los ajustes de la condición de inicio o la condición de funcionamiento de la unidad, mantienen parámetros de vapor estables, evitando el desgaste del equipo causado por fluctuaciones de parámetros. Además, el diseño del canal de gases de combustión de HRSG de clase H/J es más racional, con baja resistencia a los gases de combustión que reduce la pérdida de contrapresión de las turbinas de gas, mejorando aún más la eficiencia operativa de todo el sistema de ciclo combinado, lo que les da equipos de núcleo indispensable en proyectos de generación de alimentación de ciclo combinados de alta eficiencia.

Operaciones clave de control de presión para calderas HRSG de clase H/J durante las fases de inicio y apagado

Las fluctuaciones de presión en calderas HRSG de clase H/J durante las fases de inicio y apagado causan fácilmente daño por fatiga a las superficies de calentamiento. Se requieren operaciones precisas para controlar la tasa de cambio de presión y garantizar la seguridad del equipo. La fase de arranque debe seguir el principio de "aumento de presión gradual": primero, el agua desalentada se inyecta en la caldera al nivel normal del agua, y se usan pequeños incendios o gases de combustión de bajo flujo para precalentar para elevar lentamente la temperatura del agua de la caldera a 100-120 ℃, expulsando el aire de los superficies de calentamiento. Posteriormente, la carga de la turbina de gas se incrementa gradualmente para elevar la temperatura del gas de combustión, lo que permite que la presión de la caldera aumente a una velocidad de 0.2-0.3MPa/h, expansión desigual de las superficies de calentamiento debido a las olas de presión repentina. Cuando la presión alcanza el 30% de la presión nominal, el aumento de la presión se detiene para "purga estabilizada por presión". Las válvulas de drenaje se abren a la descarga de agua condensada de las superficies de calentamiento, evitando el martillo de agua. Cuando continúa aumentando la presión al 80% de la presión nominal, se realiza otra inspección estabilizada por presión. Solo después de confirmar que los accesorios como las válvulas de seguridad y los medidores de presión funcionan normalmente se puede elevar la presión al nivel nominal. La fase de apagado requiere controlar la "velocidad de reducción de la presión": primero, reduzca la carga de la turbina de gas para disminuir la entrada de gases de combustión, lo que permite que la presión de la caldera caiga a una velocidad de 0.15-0.25MPa/H, evitando la deformación de contracción de las superficies de calentamiento debido a caídas de presión repentina. Cuando la presión cae por debajo de 0.5MPa, abra la válvula de escape y la válvula de drenaje para descargar vapor residual y acumuló agua en la caldera, evitando la corrosión a baja temperatura. A lo largo del proceso de inicio, los parámetros como la presión, la temperatura y el nivel del agua deben controlarse en tiempo real para garantizar que las fluctuaciones estén dentro de los rangos permitidos (fluctuación de presión ≤ ± 0.1MPa, fluctuación de temperatura ≤ ± 20 ℃).

Análisis comparativo de la eficiencia térmica entre calderas HRSG de clase H/J y calderas convencionales

La diferencia en la eficiencia térmica entre las calderas HRSG de clase H/J y las calderas convencionales (como calderas de carbón y calderas a petróleo) se deriva principalmente de las diferencias en las fuentes de calor y los métodos de recuperación. En términos de eficiencia de utilización de calor, las calderas HRSG H/J de clase HRSG usan el calor residual descargado por las turbinas de gas como fuente de calor, eliminando la necesidad de un consumo de combustible adicional. Su eficiencia térmica se calcula en función de la "tasa de recuperación del calor de los residuos", que generalmente alcanza el 85%-90%, lo que significa más del 85%del calor de los desechos de gases de combustión se convierte en energía de vapor. En contraste, las calderas convencionales a carbón requieren ardor carbón y otros combustibles para generar calor. Su eficiencia térmica se ve afectada por la eficiencia de combustión de combustible y la pérdida de calor, que generalmente varía del 80%-85%, con costos adicionales y consumo de energía para el transporte y almacenamiento de combustible. En términos de eficiencia fuera del diseño, las calderas HRSG de clase H/J exhiben una fluctuación de eficiencia térmica de no más del 5% dentro del rango de carga del 30% -100%, adaptándose a ajustes de carga frecuentes en sistemas de ciclo combinados. Sin embargo, las calderas convencionales experimentan una disminución significativa en la eficiencia de combustión a bajas cargas (<50%), con una eficiencia térmica potencialmente disminuyendo en un 10%-15%y el consumo de energía aumenta notablemente. Además, las calderas HRSG de clase H/J cuentan con una temperatura de gas de escape más baja (típicamente <120 ℃), lo que resulta en menos pérdida de calor residual; Las calderas convencionales generalmente tienen una temperatura de gases de escape de 150-180 ℃, lo que lleva a más desechos de calor. En general, en los escenarios de generación de energía del ciclo combinado, las calderas HRSG H/J de clase superan a las calderas convencionales tanto en eficiencia térmica como en economía.

Estrategias de limpieza y prevención de corrosión de escala para las superficies de calefacción de calderas HRSG de clase H/J

Las superficies de calentamiento (economizadores, sobrecalentadores) de calderas HRSG de clase H/J son propensas a la escala y la corrosión debido al contacto a largo plazo con gases de combustión y vapor a alta temperatura. Se requieren medidas científicas para la prevención y la limpieza. Los métodos de limpieza de escala deben seleccionarse en función del tipo de escala: para la escala de carbonato blando, la "limpieza química" es aplicable: inyectar el ácido clorhídrico diluido (concentración de 5% -8%) e inhibidores de la corrosión en la caldera, remojo durante 8-12 horas, luego descarga y enjuague completamente con agua limpia para eliminar la escala de las superficies de calentamiento. Para la escala de sulfato duro o silicato, se usa "limpieza de chorro de agua de alta presión", utilizando chorros de agua de alta presión de 20-30MPa para afectar la escala, evitando la corrosión de las superficies de calentamiento causadas por la limpieza química. Las medidas de prevención de la corrosión deben controlarse en la fuente: Primero, garantizar que la calidad del agua de alimentación cumpla con los estándares: la dureza del agua de alimentación <0.03 mmol/L y el contenido de oxígeno <0.05mg/L, impurezas de presentación en agua por depositar en superficies de calefacción y formar fuentes de corrosión. En segundo lugar, aplique recubrimientos resistentes a la corrosión (como recubrimientos de cerámica y pinturas anticorrosiones de alta temperatura) a los canales de gases de combustión para mejorar la resistencia a la corrosión de las superficies de calentamiento contra el gas de combustión. En tercer lugar, controle la temperatura de los gases de escape para evitar que caiga por debajo de la temperatura del punto de rocío (típicamente 90-100 ℃), evitando la condensación de sustancias ácidas en gases de combustión en las superficies de la superficie de calentamiento y causando corrosión a baja temperatura. Furthermore, endoscope inspections of heating surfaces should be conducted every 3-6 months to detect early signs of scaling and corrosion, preventing fault escalation.

Métodos de adaptación entre calderas HRSG de clase H/J y sistemas de generación de energía de ciclo combinado

Las calderas HRSG de clase H/J requieren una coincidencia precisa de parámetros con turbinas de gas y turbinas de vapor para maximizar la eficiencia general del sistema de ciclo combinado. Primero es la "adaptación de parámetros": los parámetros de vapor de la caldera (presión, temperatura) deben alinearse con los parámetros de diseño de la turbina de vapor. Por ejemplo, si la presión nominal de la turbina de vapor es de 12 mPa y la temperatura es de 535 ℃, la caldera debe asegurarse de que la desviación de los parámetros de vapor de salida no exceda ± 5%, evitando la eficiencia de la turbina reducida debido a los parámetros de vapor no coincidentes. El segundo es la "Adaptación de carga": la capacidad de evaporación de la caldera debe ajustarse dinámicamente en función del volumen de gases de combustión de la turbina de gas y el consumo de vapor de la turbina de vapor. Se instalan dispositivos como "amortiguadores de gases de combustión" y "folla de derivación" para regular el volumen de gas de combustión que ingresa a la caldera cuando cambia la carga de la turbina de gas, manteniendo la capacidad de evaporación de la caldera equilibrada con la demanda de la turbina de vapor. Por ejemplo, cuando la carga de la turbina de gas aumenta en un 10%, el amortiguador de gases de combustión se abre para aumentar la velocidad de flujo de gases de combustión, aumentando sincrónicamente la capacidad de evaporación de la caldera en un 8%-10%. Además, se debe considerar la "adaptación lógica de control": los sistemas de control de presión y nivel de agua de la caldera deben estar vinculados con los de la turbina de gas y la turbina de vapor para lograr un "comienzo de inicio" y una protección ligada a fallas ". Cuando la caldera experimenta fallas como sobrepresión o escasez de agua, la carga de la turbina de gas se reduce automáticamente y la válvula de entrada de la turbina de vapor se cierra para evitar la propagación del accidente. After adaptation, a “joint commissioning test” is conducted to simulate system operation under different working conditions, ensuring coordinated and stable operation of the boiler and other equipment.

Medidas de respuesta y especificaciones de seguridad para fluctuaciones de temperatura del gas de combustión en calderas HRSG de clase H/J

La temperatura del gas de combustión de las calderas HRSG de clase H/J es propensa a las fluctuaciones debido a la carga de la turbina de gas y la composición de combustible. Las temperaturas excesivamente altas o bajas del gas de combustión afectan la seguridad y la eficiencia del equipo, lo que requiere medidas de respuesta específicas. Cuando la temperatura del gas de combustión es excesivamente alta (excediendo la temperatura de diseño en más de 50 ℃), la carga de la turbina de gas debe reducirse inmediatamente, y la bomba de derivación se abre para desviar parte del gas de combustión de alta temperatura.

HRSGGenerador de vapor de recuperación de calor de alta eficiencia, Gas natural y petróleo.

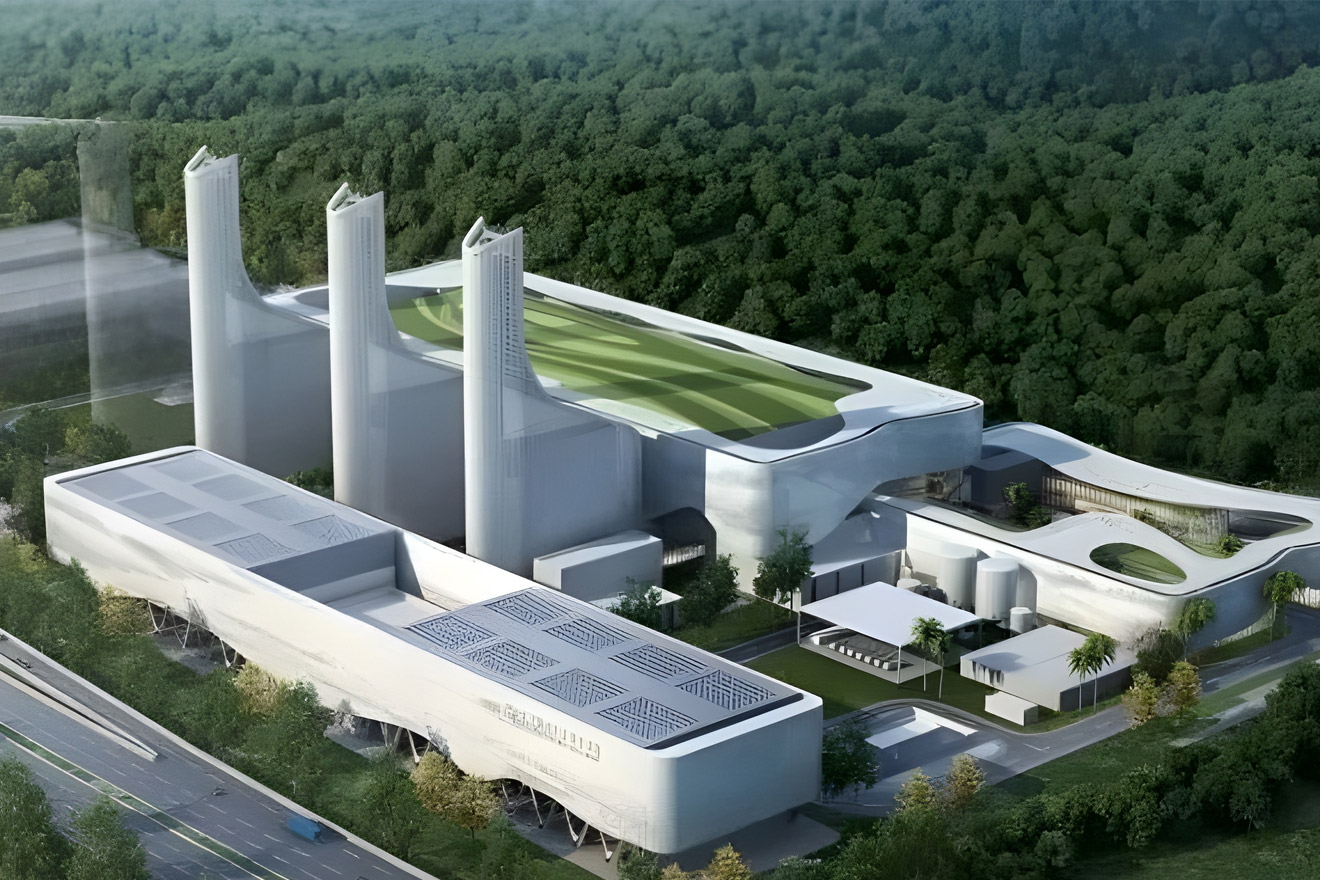

HRSGGenerador de vapor de recuperación de calor de alta eficiencia, Gas natural y petróleo. Caldera h/j class hrsgMHL Power Dongfang Boiler Co., Ltd. (MHDB) se enorgullece de lanzar sus productos HRSG H/J de HRS...

Caldera h/j class hrsgMHL Power Dongfang Boiler Co., Ltd. (MHDB) se enorgullece de lanzar sus productos HRSG H/J de HRS... F Clase Hrsg CalderaLa clase F HRSG, construida ingeniosamente por MHL Power Dongfang Boiler Co., Ltd. (MHDB), se ha ...

F Clase Hrsg CalderaLa clase F HRSG, construida ingeniosamente por MHL Power Dongfang Boiler Co., Ltd. (MHDB), se ha ... Clase E y debajo de la caldera HRSGUtilizando la tecnología avanzada de transferencia de calor de convección y radiación, el diseño ...

Clase E y debajo de la caldera HRSGUtilizando la tecnología avanzada de transferencia de calor de convección y radiación, el diseño ... Residuos a energía (WTE)- caldera de incineración de residuos sólidos municipales - caldera de incineración de residuos químicos - Caldera de incineración de residuos médicos

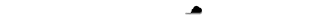

Residuos a energía (WTE)- caldera de incineración de residuos sólidos municipales - caldera de incineración de residuos químicos - Caldera de incineración de residuos médicos Caldera de incineración de residuos sólidos municipales (WTE)El sistema de caldera de incineración de residuos sólidos municipales desarrollado profesionalmen...

Caldera de incineración de residuos sólidos municipales (WTE)El sistema de caldera de incineración de residuos sólidos municipales desarrollado profesionalmen... Caldera de incineración de residuos químicos (WTE)MHL Power Dongfang Boiler Co., Ltd. (MHDB), como una empresa líder en el campo del tratamiento de...

Caldera de incineración de residuos químicos (WTE)MHL Power Dongfang Boiler Co., Ltd. (MHDB), como una empresa líder en el campo del tratamiento de... Caldera de incineración de residuos médicos (WTE)MHL Power Dongfang Boiler Co., Ltd. (MHDB) ha construido cuidadosamente un sistema de caldera de ...

Caldera de incineración de residuos médicos (WTE)MHL Power Dongfang Boiler Co., Ltd. (MHDB) ha construido cuidadosamente un sistema de caldera de ... Otra caldera- Benson una caldera una vez a través - caldera de tambor de circulación natural - caldera especial

Otra caldera- Benson una caldera una vez a través - caldera de tambor de circulación natural - caldera especial Benson una caldera una vez a través (300mW y más)Benson una vez a través de la caldera (300MW y superior) utiliza tecnología avanzada de combustió...

Benson una caldera una vez a través (300mW y más)Benson una vez a través de la caldera (300MW y superior) utiliza tecnología avanzada de combustió... Caldera de tambor de circulación natural (200 mW y abajo)MHL Power Dongfang Boiler Co., Ltd. (MHDB), como líder en fabricación de equipos de energía, se c...

Caldera de tambor de circulación natural (200 mW y abajo)MHL Power Dongfang Boiler Co., Ltd. (MHDB), como líder en fabricación de equipos de energía, se c... Caldera especialMHL Power Dongfang Boiler Co., Ltd. (MHDB), como fabricante líder en el campo de la caldera espec...

Caldera especialMHL Power Dongfang Boiler Co., Ltd. (MHDB), como fabricante líder en el campo de la caldera espec... Servicio - Upratación de energíaTubo de aleta de tipo H adoptaron la tecnología de soldadura de resistencia de flash, soldando dos placas de acero cuadradas con espacios de arco circular en el medio a la tubo desnuda. El tubo de aleta de tipo H tiene los siguientes características: -Excellente de eficiencia de transferenc...

Servicio - Upratación de energíaTubo de aleta de tipo H adoptaron la tecnología de soldadura de resistencia de flash, soldando dos placas de acero cuadradas con espacios de arco circular en el medio a la tubo desnuda. El tubo de aleta de tipo H tiene los siguientes características: -Excellente de eficiencia de transferenc... Tubo de aleta de tipo HTubo de aleta de tipo H adoptaron la tecnología de soldadura de resistencia de flash, soldando do...

Tubo de aleta de tipo HTubo de aleta de tipo H adoptaron la tecnología de soldadura de resistencia de flash, soldando do...

idioma

idioma