Introducción: el motor del proceso de conversión de residuos en energía

La sociedad moderna genera grandes cantidades de residuos sólidos urbanos (RSU) y su gestión es un desafío ambiental y logístico crítico. Los vertederos, el método tradicional, ocupan tierras valiosas y producen metano, un potente gas de efecto invernadero. El proceso de conversión de residuos en energía (EfW) presenta una alternativa sofisticada que convierte residuos no reciclables en un recurso valioso: electricidad y calor. En el corazón mismo de este proceso se encuentra la Caldera de incineración de residuos , una pieza compleja y robusta de ingeniería térmica que sirve como motor de la planta. Es mucho más que un simple incinerador; Es un sistema altamente controlado diseñado para destruir residuos de forma segura, recuperar la máxima energía posible y proteger los equipos posteriores de un entorno de combustión altamente agresivo. La función principal de la caldera es capturar el intenso calor liberado al quemar desechos (generalmente a temperaturas entre 850°C y 1200°C para asegurar una combustión completa y destruir los contaminantes) y transferirlo al agua, generando vapor a alta presión y alta temperatura. Luego, este vapor impulsa turbinas para generar electricidad, que puede alimentar a miles de hogares o proporcionar calefacción urbana. La eficiencia, la confiabilidad y el desempeño ambiental de toda la instalación de EfW dependen del diseño y funcionamiento óptimos de este componente central, lo que lo convierte en una obra maestra de la termodinámica práctica y la ciencia de los materiales.

- Función principal: Quemar residuos de forma segura y transferir eficientemente la energía térmica liberada a un fluido de trabajo (agua/vapor) para la producción de energía.

- Papel ambiental: Reduce el volumen de desechos en aproximadamente un 90 %, destruye compuestos orgánicos dañinos y compensa el uso de combustibles fósiles para la generación de energía.

- Impulsor económico: Transforma un costo de eliminación en un flujo de ingresos mediante la venta de electricidad, vapor o metales recuperados de las cenizas de fondo.

Principios básicos de diseño e ingeniería

El diseño de un Caldera de incineración de residuos es una respuesta deliberada a los desafíos únicos que plantea su fuente de combustible: desechos sólidos urbanos heterogéneos, de humedad variable y químicamente complejos. Efectivo Diseño de calderas de conversión de residuos RSU en energía Se debe priorizar la combustión completa, la máxima recuperación de calor y la protección contra los gases de combustión corrosivos producidos. El proceso comienza en un sistema de parrilla móvil dentro de la cámara de combustión, que transporta y agita lentamente los desechos para garantizar una combustión uniforme y completa de las cenizas del fondo. Los gases de combustión calientes, cargados de partículas y compuestos corrosivos, luego suben a la sección radiante de la caldera, donde las paredes de membrana enfriadas por agua absorben el intenso calor radiante. Luego, los gases pasan a través de múltiples pasos convectivos (bancos de haces de tubos) donde se extrae más calor. Todo este sistema de recuperación de calor es esencialmente un Generador de vapor de recuperación de calor de alta eficiencia para incineración. , meticulosamente diseñado para enfriar los gases de combustión a la temperatura óptima para los sistemas de control de la contaminación del aire aguas abajo mientras sobrecalienta el vapor a los parámetros más altos factibles (a menudo por encima de 400°C y 40 bar) para maximizar la eficiencia termodinámica para la generación de energía. La clave para esto es crear suficiente tiempo de residencia del gas a alta temperatura para descomponer las dioxinas y furanos, y diseñar rutas de gas para minimizar la deposición de cenizas que puedan aislar los tubos y reducir la transferencia de calor.

| Sección de calderas | Función primaria | Desafío de diseño |

| Cámara de combustión y parrilla | Asegurar una combustión estable y completa de residuos variables; producir cenizas de fondo inertes. | Manipulación de valores caloríficos y contenidos de humedad de residuos muy variables; asegurando una distribución uniforme del aire. |

| Sección Radiante (Horno) | Absorbe el intenso calor radiante; enfriar los gases de combustión para proteger los tubos del sobrecalentador. | Manejar temperaturas extremadamente altas y flujo de calor radiante; evitando escoriaciones en las paredes. |

| Pasos Convectivos (Sobrecalentadores, Economizadores) | Transfiere calor del gas al agua/vapor mediante convección; generar vapor sobrecalentado. | Maximizar la recuperación de calor y minimizar la contaminación y la corrosión causadas por cenizas y ácidos condensables. |

| Sistema de circulación y tambor de vapor | Separar el vapor del agua; asegurar una adecuada circulación natural o forzada. | Mantener una calidad constante del vapor y niveles de agua seguros bajo una carga térmica altamente variable. |

Combatir el mayor desafío: la corrosión y la erosión

El desafío más importante al operar una Caldera de incineración de residuos es la naturaleza extremadamente agresiva de los gases de combustión. La combustión de RSU libera cloro (de plásticos como el PVC), azufre, álcalis (sodio, potasio) y metales pesados, que forman compuestos corrosivos como cloruro de hidrógeno (HCl) y cloruros alcalinos. Cuando estos compuestos se condensan en las superficies de los tubos de las calderas, especialmente en las regiones de baja temperatura de los sobrecalentadores y economizadores, crean una capa pegajosa que promueve la corrosión por cloro a alta temperatura, atacando severamente la capa protectora de óxido en los tubos de acero estándar. Esto hace que la selección de Materiales resistentes a la corrosión para calderas de incineración de residuos. una decisión crítica de capital y operativa. Para combatir esto, las áreas clave susceptibles a la corrosión, como los tubos del sobrecalentador en el primer paso convectivo, a menudo se construyen con aleaciones con alto contenido de níquel como la Aleación 625 (Inconel) o aceros inoxidables austeníticos (por ejemplo, 310S). Además, se aplican recubrimientos avanzados y superposiciones de soldadura para proteger las superficies de los tubos. El diseño en sí también es un arma contra la corrosión: mantiene temperaturas precisas de las paredes metálicas por encima del punto de rocío ácido pero por debajo del umbral del ataque acelerado de cloruro, y emplea sopladores de hollín para eliminar periódicamente los depósitos antes de que se conviertan en medios corrosivos.

- Mecanismos de corrosión: La corrosión por cloro a alta temperatura, la corrosión por punto de rocío ácido a baja temperatura y la sulfuración son las principales amenazas a la longevidad de la caldera.

- Estrategia de materiales: Se utiliza un enfoque gradual: acero al carbono en áreas de menor riesgo (horno inferior, tubos de evaporador), pasando a aleaciones cada vez más avanzadas (TP91, Alloy 625) en secciones de sobrecalentador de alto riesgo.

- Defensa operativa: Control cuidadoso de la combustión para minimizar la formación de HCl, manteniendo perfiles óptimos de temperatura de los gases de combustión y control riguroso de los depósitos mediante el soplado de hollín.

- Innovación: Investigación en curso sobre recubrimientos cerámicos, blindajes de tubos y técnicas avanzadas de revestimiento para extender la vida útil de los tubos y reducir los costos de mantenimiento.

Operación, longevidad y flexibilidad del combustible

Operación sostenida y eficiente de una Caldera de incineración de residuos exige un régimen riguroso de Mantenimiento y limpieza de calderas de incineración de residuos. . A diferencia de las calderas que funcionan con combustible, las cenizas y las partículas (cenizas volantes) de la combustión de residuos son muy abrasivas y propensas a formar depósitos tenaces en las superficies de intercambio de calor. Un programa de mantenimiento integral incluye soplado de hollín diario o semanal utilizando vapor o chorros de aire para desalojar las cenizas de los bancos de tubos, inspección y eliminación periódica de escoria de las paredes del horno y limpieza meticulosa de las tolvas y transportadores de cenizas. El tiempo de inactividad programado para inspecciones internas, mediciones del espesor de los tubos (pruebas ultrasónicas) y reemplazo de componentes vulnerables es esencial para evitar interrupciones no planificadas y fallas catastróficas de los tubos. Además, para mejorar la seguridad del combustible, la viabilidad económica y la neutralidad de carbono, muchas plantas están adoptando Tecnología de calderas de cocombustión de biomasa y residuos. . La combustión conjunta de biomasa procesada (como astillas de madera o combustible derivado de desechos) con RSU puede mejorar la calidad general del combustible, reducir las emisiones netas de gases de efecto invernadero y diluir la concentración de elementos corrosivos como el cloro en los gases de combustión. Sin embargo, esto requiere adaptaciones cuidadosas de la caldera, ya que la biomasa puede tener diferentes características de fusión de cenizas y puede introducir nuevos problemas de incrustaciones o corrosión, lo que requiere ajustes en los parámetros de combustión y posiblemente una capacidad adicional de soplado de hollín.

| Actividad de mantenimiento | Frecuencia | Propósito y criticidad |

| Soplando hollín | Varias veces al día | Elimina los depósitos de ceniza de los tubos para mantener la eficiencia de la transferencia de calor y reducir la corrosión debajo del depósito. |

| Evacuación del sistema de cenizas | Continuo | Previene la acumulación de cenizas de fondo (rejillas) y cenizas volantes (tolvas) que pueden causar obstrucciones y daños al equipo. |

| Inspección del espesor del tubo | Anualmente o durante cortes importantes | Supervisa el desgaste por erosión y corrosión para predecir la vida útil de los tubos y planificar reemplazos proactivos. |

| Inspección/Reparación de Refractarios | Durante cortes programados | Garantiza la integridad de los revestimientos protectores en la cámara de combustión y otras áreas de alto desgaste. |

Preguntas frecuentes

¿Cuáles son las principales diferencias entre una caldera incineradora de residuos y una caldera de carbón?

El principio termodinámico central es idéntico, pero los desafíos difieren drásticamente. un Caldera de incineración de residuos está diseñado para un combustible mucho más heterogéneo, húmedo y químicamente agresivo. Las diferencias clave incluyen: 1) Manejo de combustible: Los RSU requieren un sistema robusto de alimentación y parrilla, a diferencia del carbón pulverizado. 2) Cámara de combustión: Diseñado para un valor calorífico más bajo y más variable, a menudo con un volumen de horno mayor para un quemado completo. 3) Gestión de la corrosión: Requiere un uso extensivo de Materiales resistentes a la corrosión para calderas de incineración de residuos. como las aleaciones de alta calidad, que son menos frecuentes en las calderas de carbón. 4) Características de la ceniza: Las cenizas residuales son más abrasivas, pegajosas y contienen sales solubles, por lo que requieren diferentes sistemas de eliminación y manipulación de cenizas. 5) Control de emisiones: Los gases de combustión de los desechos tienen concentraciones más altas de HCl, dioxinas y metales pesados, lo que requiere sistemas de control de la contaminación del aire posteriores más complejos y estrictos.

¿Cómo se mide la eficiencia en una caldera de conversión de residuos en energía y cuál es una tasa típica?

Eficiencia en un Generador de vapor de recuperación de calor de alta eficiencia para incineración. En este contexto, se suele definir como eficiencia eléctrica neta: la energía eléctrica exportada a la red dividida por la energía térmica aportada por los residuos (valor calorífico inferior - LHV). Debido a la humedad inherente y al contenido inerte de los RSU, la necesidad de mantener las temperaturas de los gases de combustión lo suficientemente altas para controlar la contaminación y la importante carga parásita de los sistemas propios de la planta (ventiladores, bombas, tratamiento), la eficiencia eléctrica neta es menor que en las plantas de combustibles fósiles. Las plantas modernas suelen alcanzar eficiencias eléctricas netas del 20-27%. Algunas instalaciones avanzadas con altos parámetros de vapor, amplia condensación de gases de combustión para la recuperación de calor (para calefacción urbana) y procesos optimizados pueden impulsar la recuperación general de energía (calor y energía combinados) a más del 90%.

¿Por qué es cada vez más común quemar biomasa con residuos?

La adopción de Tecnología de calderas de cocombustión de biomasa y residuos. está impulsado por varios factores. En primer lugar, mejora la huella de carbono de la planta, ya que la biomasa se considera neutra en carbono, lo que reduce efectivamente las emisiones promedio de la combinación de combustibles. En segundo lugar, puede mejorar la estabilidad y la eficiencia de la combustión cuando se mezcla con corrientes de desechos de bajo contenido calórico o alto contenido de humedad. En tercer lugar, puede diluir elementos nocivos en el combustible, como el cloro y los metales pesados de los desechos, lo que potencialmente reduce las tasas de corrosión y facilita el manejo de las cenizas. Finalmente, proporciona flexibilidad y seguridad del combustible, lo que permite a las plantas optimizar los costos y la disponibilidad de la materia prima. Sin embargo, requiere ajustes operativos cuidadosos para gestionar el diferente comportamiento de las cenizas y posibles nuevos problemas de incrustaciones.

¿Cuáles son las tareas de mantenimiento diario más críticas?

Efectivo Mantenimiento y limpieza de calderas de incineración de residuos. se basa en protocolos diarios consistentes. Las tareas más críticas son: 1) Ejecución de la secuencia de soplado de hollín: Operar los distintos sopladores de hollín según un cronograma preciso para evitar la acumulación de cenizas, lo cual es esencial para mantener la eficiencia y prevenir la corrosión. 2) Monitoreo del sistema de cenizas: Garantizar que la extracción de cenizas del fondo de la rejilla y la eliminación de cenizas volantes de las tolvas funcionen continuamente para evitar obstrucciones que podrían forzar un apagado. 3) Monitoreo y ajuste de la combustión: Monitoreo continuo de los niveles de O2, CO y temperatura para optimizar la integridad y la estabilidad de la combustión, lo que afecta directamente la salud y las emisiones de la caldera. 4) Inspecciones visuales: Comprobar si hay fugas visibles, depósitos anormales o mal funcionamiento del equipo durante las rondas.

¿Cómo prolongan los materiales avanzados la vida útil de los tubos de las calderas?

Avanzado Materiales resistentes a la corrosión para calderas de incineración de residuos. Prolonga la vida útil del tubo al formar una capa protectora de óxido estable que resiste el ataque de cloro, azufre y compuestos alcalinos en los gases de combustión. Las aleaciones como la aleación 625 a base de níquel tienen un alto contenido de cromo, lo que promueve la formación de una capa tenaz de óxido de cromo (Cr2O3). También conservan su resistencia mecánica a altas temperaturas, resistiendo la fluencia. Cuando se utilizan como superposiciones de soldadura en el lado del fuego de tubos susceptibles, proporcionan una barrera resistente a la corrosión, lo que permite que el tubo subyacente de acero al carbono o de baja aleación que soporta presión permanezca intacto durante décadas, evitando así costosos reemplazos de tubos completos y extendiendo los intervalos entre interrupciones importantes por mantenimiento.

Conclusión: una tecnología vital para la economía circular y la seguridad energética

el moderno Caldera de incineración de residuos Es un testimonio del ingenio de la ingeniería, que transforma el persistente desafío de los residuos no reciclables en un pilar de la infraestructura energética sostenible. Más que un simple incinerador, es un sofisticado Generador de vapor de recuperación de calor de alta eficiencia para incineración. , un sistema meticulosamente diseñado para manejar un combustible difícil, combatir la corrosión extrema con materiales avanzados y producir energía de manera confiable día tras día. De lo especializado Diseño de calderas de conversión de residuos RSU en energía que asegura una combustión completa según los rigurosos protocolos de Mantenimiento y limpieza de calderas de incineración de residuos. que garantizan la longevidad, cada aspecto está optimizado para el rendimiento y la protección del medio ambiente. La continua integración de Tecnología de calderas de cocombustión de biomasa y residuos. refuerza aún más su papel en la transición hacia una economía circular. Como nodo crítico en la infraestructura urbana, la caldera de incineración de residuos proporciona una solución higiénica para los residuos, reduce la dependencia de los vertederos, compensa los combustibles fósiles y contribuye a la seguridad energética, lo que la convierte en una tecnología indispensable para las ciudades modernas sostenibles.

HRSGGenerador de vapor de recuperación de calor de alta eficiencia, Gas natural y petróleo.

HRSGGenerador de vapor de recuperación de calor de alta eficiencia, Gas natural y petróleo. Caldera h/j class hrsgMHL Power Dongfang Boiler Co., Ltd. (MHDB) se enorgullece de lanzar sus productos HRSG H/J de HRS...

Caldera h/j class hrsgMHL Power Dongfang Boiler Co., Ltd. (MHDB) se enorgullece de lanzar sus productos HRSG H/J de HRS... F Clase Hrsg CalderaLa clase F HRSG, construida ingeniosamente por MHL Power Dongfang Boiler Co., Ltd. (MHDB), se ha ...

F Clase Hrsg CalderaLa clase F HRSG, construida ingeniosamente por MHL Power Dongfang Boiler Co., Ltd. (MHDB), se ha ... Clase E y debajo de la caldera HRSGUtilizando la tecnología avanzada de transferencia de calor de convección y radiación, el diseño ...

Clase E y debajo de la caldera HRSGUtilizando la tecnología avanzada de transferencia de calor de convección y radiación, el diseño ... Residuos a energía (WTE)- caldera de incineración de residuos sólidos municipales - caldera de incineración de residuos químicos - Caldera de incineración de residuos médicos

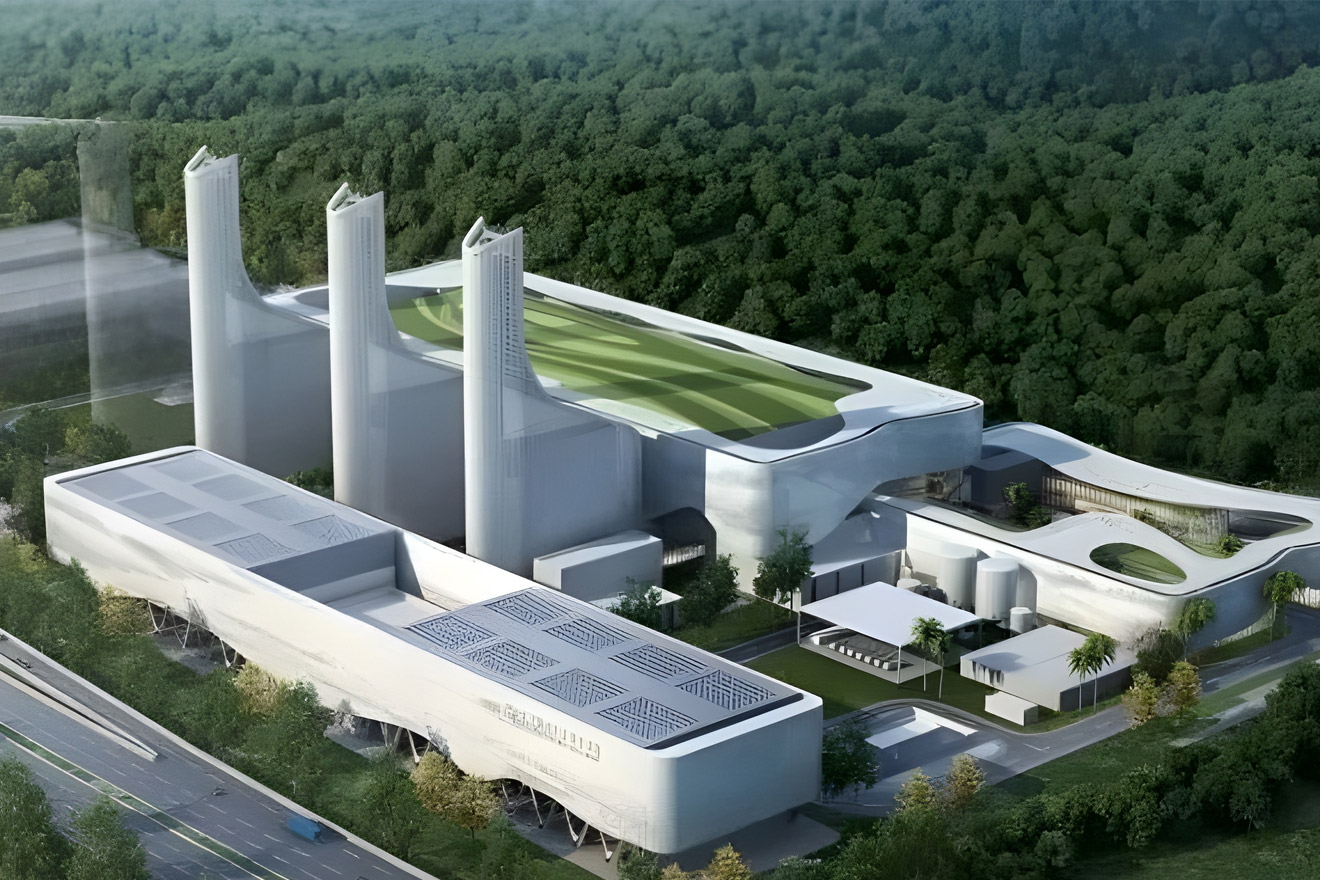

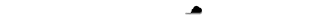

Residuos a energía (WTE)- caldera de incineración de residuos sólidos municipales - caldera de incineración de residuos químicos - Caldera de incineración de residuos médicos Caldera de incineración de residuos sólidos municipales (WTE)El sistema de caldera de incineración de residuos sólidos municipales desarrollado profesionalmen...

Caldera de incineración de residuos sólidos municipales (WTE)El sistema de caldera de incineración de residuos sólidos municipales desarrollado profesionalmen... Caldera de incineración de residuos químicos (WTE)MHL Power Dongfang Boiler Co., Ltd. (MHDB), como una empresa líder en el campo del tratamiento de...

Caldera de incineración de residuos químicos (WTE)MHL Power Dongfang Boiler Co., Ltd. (MHDB), como una empresa líder en el campo del tratamiento de... Caldera de incineración de residuos médicos (WTE)MHL Power Dongfang Boiler Co., Ltd. (MHDB) ha construido cuidadosamente un sistema de caldera de ...

Caldera de incineración de residuos médicos (WTE)MHL Power Dongfang Boiler Co., Ltd. (MHDB) ha construido cuidadosamente un sistema de caldera de ... Otra caldera- Benson una caldera una vez a través - caldera de tambor de circulación natural - caldera especial

Otra caldera- Benson una caldera una vez a través - caldera de tambor de circulación natural - caldera especial Benson una caldera una vez a través (300mW y más)Benson una vez a través de la caldera (300MW y superior) utiliza tecnología avanzada de combustió...

Benson una caldera una vez a través (300mW y más)Benson una vez a través de la caldera (300MW y superior) utiliza tecnología avanzada de combustió... Caldera de tambor de circulación natural (200 mW y abajo)MHL Power Dongfang Boiler Co., Ltd. (MHDB), como líder en fabricación de equipos de energía, se c...

Caldera de tambor de circulación natural (200 mW y abajo)MHL Power Dongfang Boiler Co., Ltd. (MHDB), como líder en fabricación de equipos de energía, se c... Caldera especialMHL Power Dongfang Boiler Co., Ltd. (MHDB), como fabricante líder en el campo de la caldera espec...

Caldera especialMHL Power Dongfang Boiler Co., Ltd. (MHDB), como fabricante líder en el campo de la caldera espec... Servicio - Upratación de energíaTubo de aleta de tipo H adoptaron la tecnología de soldadura de resistencia de flash, soldando dos placas de acero cuadradas con espacios de arco circular en el medio a la tubo desnuda. El tubo de aleta de tipo H tiene los siguientes características: -Excellente de eficiencia de transferenc...

Servicio - Upratación de energíaTubo de aleta de tipo H adoptaron la tecnología de soldadura de resistencia de flash, soldando dos placas de acero cuadradas con espacios de arco circular en el medio a la tubo desnuda. El tubo de aleta de tipo H tiene los siguientes características: -Excellente de eficiencia de transferenc... Tubo de aleta de tipo HTubo de aleta de tipo H adoptaron la tecnología de soldadura de resistencia de flash, soldando do...

Tubo de aleta de tipo HTubo de aleta de tipo H adoptaron la tecnología de soldadura de resistencia de flash, soldando do...

idioma

idioma