Liberar más poder de los activos existentes

En una era de creciente demya de energía y regulaciones ambientales estrictas, la capacidad de extraer más valor de los activos de generación de energía existentes no es solo una ventaja; es un imperativo estratégico. Aquí es donde los especializados Servicio - Aumento de energía entra en juego. Mucho más que una simple tarea de reparación o mantenimiento, el aumento de potencia es un servicio de alta ingeniería diseñado para aumentar la capacidad de producción y la eficiencia de equipos centrales como turbinas y generadores de gas y vapor. En lugar de asumir el enorme gasto de capital y el compromiso de tiempo de crear nueva capacidad, los operadores de plantas pueden recurrir a sofisticadas soluciones de actualización para llevar sus activos existentes más allá de sus límites de diseño originales. Este proceso implica una inmersión profunda en los principios termodinámicos y mecánicos del equipo, aplicando materiales avanzados, aerodinámica y tecnologías de control para lograr mejoras significativas en el rendimiento. Esta guía completa explorará el mundo multifacético del aumento de potencia, profundizando en métodos específicos para diferentes tecnologías, desde aumento de potencia de turbinas de gas and Métodos para aumentar la potencia de las turbinas de vapor. a un dedicado servicio de actualización de generador . Examinaremos cómo estos servicios encajan en un enfoque holístico. mejora del rendimiento de la central eléctrica estrategia y el papel fundamental de un aumento de la temperatura de entrada de la turbina para desbloquear nuevos niveles de eficiencia.

Impulsar la producción: una inmersión profunda en aumento de potencia de turbinas de gas

Las turbinas de gas son los caballos de batalla de la red eléctrica moderna, apreciadas por su flexibilidad y su rápida capacidad de arranque. Sin embargo, a medida que avanza la tecnología, los modelos más antiguos a menudo se pueden actualizar para ofrecer mucha más potencia y mayor eficiencia. Aumento de potencia de turbinas de gas Es un proceso sistemático que implica una evaluación exhaustiva de la unidad existente y la implementación de soluciones de ingeniería específicas. El objetivo principal es aumentar el flujo másico a través de la turbina y/o elevar la temperatura de encendido, lo que resulta directamente en una mayor producción. Esta no es una solución única para todos; requiere una comprensión profunda del modelo de turbina específico, su historial operativo y los objetivos comerciales de la planta. Al aprovechar la aerodinámica de los componentes avanzados, las tecnologías de refrigeración mejoradas y los materiales mejorados, una actualización exitosa puede generar un aumento de capacidad desde un pequeño porcentaje hasta más del veinte por ciento, transformando el perfil económico de la planta sin la necesidad de una nueva construcción. Esto hace que el aumento de energía sea una opción increíblemente atractiva para los operadores que buscan aumentar los ingresos y la competitividad en un mercado dinámico.

¿Por qué modernizar una turbina de gas?

Las motivaciones para buscar una mejora en las turbinas de gas son convincentes y multifacéticas.

- Mayores ingresos: Más megavatios en la red se traducen directamente en un mayor potencial de ingresos, especialmente durante los períodos de máxima demanda.

- Eficiencia mejorada: Muchos paquetes de mejora también se centran en mejorar la tasa de calor, lo que significa que la turbina produce más energía con la misma cantidad de combustible, lo que reduce los costos operativos y las emisiones.

- Vida extendida: Una mejora a menudo implica reemplazar componentes antiguos con piezas modernas y más duraderas, extendiendo efectivamente la vida operativa del activo.

- Flexibilidad mejorada: Algunas actualizaciones pueden mejorar los tiempos de arranque y las velocidades de rampa, haciendo que la planta responda mejor a las fluctuaciones de la red.

Técnicas de actualización comunes: actualizaciones de componentes

El núcleo de la modernización de una turbina de gas radica en reemplazar o modificar componentes clave.

- Palas aerodinámicas: La instalación de álabes de turbina y compresor nuevos y altamente optimizados con diseños avanzados de perfil aerodinámico puede mejorar significativamente el flujo de aire y la eficiencia.

- Sistema de combustión mejorado: La actualización a un sistema de combustión moderno y de bajas emisiones puede permitir temperaturas de combustión más altas y una combustión más estable.

- Optimización de la ruta de flujo: Modificar la carcasa y los diafragmas estacionarios para mejorar las características de sellado y flujo en toda la máquina.

El papel de los recubrimientos avanzados y las tecnologías de refrigeración

Para mejorar el rendimiento, especialmente la temperatura, es necesario proteger los componentes del entorno extremo.

- Recubrimientos de barrera térmica (TBC): La aplicación de revestimientos cerámicos a los álabes y paletas de las turbinas les permite resistir mayores aumento de la temperatura de entrada de la turbina s sin derretirse.

- Pasajes de enfriamiento internos: Diseñar canales de refrigeración internos más complejos y eficientes dentro de las palas de las turbinas es fundamental para mantener la integridad del material a temperaturas más altas.

- Materiales avanzados: Utilizando superaleaciones o hojas monocristalinas que tienen una resistencia superior a las altas temperaturas y a la fluencia.

Evaluación del retorno de la inversión de una turbina de gas mejorada

Un análisis económico exhaustivo es esencial antes de comprometerse con un proyecto de mejora.

| factores | Consideraciones |

| Gasto de capital (CAPEX) | El costo total del kit de actualización, ingeniería, mano de obra y tiempo de inactividad. |

| Ahorros operativos | Valor del ahorro de combustible gracias a la mejora de la tasa de calor y la reducción de los costes de mantenimiento. |

| Mayores ingresos | Ingresos adicionales proyectados por el aumento de la producción de energía. |

| Período de recuperación | El tiempo que tardan los beneficios acumulados en igualar la inversión inicial. |

Mejorar la eficiencia: explorar Métodos para aumentar la potencia de las turbinas de vapor.

Las turbinas de vapor, la columna vertebral de muchas centrales térmicas y nucleares, también presentan importantes oportunidades para mejorar el rendimiento. Métodos para aumentar la potencia de las turbinas de vapor centrarse en minimizar las pérdidas termodinámicas dentro del ciclo de la turbina para extraer más trabajo de la misma cantidad de vapor. A diferencia de las turbinas de gas, que a menudo se centran en aumentar la temperatura y el flujo, las turbinas de vapor son una clase magistral en ingeniería de precisión, dirigidas a áreas como la eficiencia aerodinámica, la reducción de fugas y la gestión de la humedad.

Los impulsores detrás de la mejora de las turbinas de vapor

Los propietarios de plantas buscan aumentar la potencia de las turbinas de vapor por varias razones estratégicas.

- Licitación competitiva: Una mayor producción y eficiencia pueden hacer que una central eléctrica sea más competitiva en los mercados energéticos.

- Extensión de vida: Actualizar componentes viejos y desgastados por otros modernos y más confiables puede extender la vida operativa de la turbina por décadas.

- Cumplimiento ambiental: Una mayor eficiencia significa que se quema menos combustible por megavatio-hora, lo que ayuda a reducir las emisiones y cumplir los objetivos regulatorios.

- Optimización del ciclo: Las actualizaciones pueden ser parte de un mayor mejora del rendimiento de la central eléctrica para adaptar mejor la turbina a otros sistemas de planta modificados, como la caldera o el condensador.

Ruta de la pala y mejoras aerodinámicas

Esta es a menudo el área de mayor impacto para la aceleración de una turbina de vapor.

- Pala aerodinámica 3D: Las palas modernas cuentan con perfiles 3D complejos que optimizan el flujo de vapor a través de cada etapa, reduciendo las pérdidas y aumentando la eficiencia.

- Materiales avanzados de la hoja: El uso de materiales con mayor resistencia permite obtener palas más largas y más eficientes, especialmente en las etapas de baja presión.

- Rediseño del escenario: Reemplazo de etapas enteras de cuchillas y diafragmas estacionarios con un conjunto optimizado y de nuevo diseño.

Tecnología de sellado y reducción de fugas

Minimizar las fugas de vapor es un camino directo para recuperar la energía perdida.

- Sellos de punta: Actualización a sellos de cepillo avanzados o sellos abrasivos en las puntas de las cuchillas giratorias para minimizar las fugas de espacio.

- Sellos de glándula del eje: Reemplazo de sellos de empaque antiguos con sellos de anillo de carbón o laberinto modernos y de baja fuga.

- Sellos de diafragma: Mejora de los sellos entre componentes estacionarios y giratorios dentro de las etapas de la turbina.

Integración del sistema de control moderno

El sistema de control de la turbina debe actualizarse para gestionar las nuevas capacidades de rendimiento.

| Aspecto de actualización | Beneficio |

| Sistema de control digital | Proporciona un control más preciso y receptivo sobre el flujo de vapor, mejorando la eficiencia y la seguridad. |

| Sistema de control digital | Proporciona un control más preciso y receptivo sobre el flujo de vapor, mejorando la eficiencia y la seguridad. |

| Sensores avanzados | Permite un mejor monitoreo de la vibración, la temperatura y la presión, lo que permite un mantenimiento predictivo. |

| Secuencias de inicio optimizadas | Reduce el estrés térmico en los componentes durante el arranque, extendiendo la vida útil del equipo. |

El corazón eléctrico: comprensión servicio de actualización de generador

Cuando aumenta la potencia mecánica de una turbina, el generador eléctrico al final del tren también debe ser capaz de manejar el aumento de carga. Un dedicado servicio de actualización de generador es un componente crítico de cualquier proyecto integral de aumento de energía. Este servicio se enfoca en mejorar la capacidad del generador para producir y manejar más corriente eléctrica sin sobrecalentarse ni comprometer su integridad estructural. Los principales desafíos en la mejora del generador son gestionar el aumento de las pérdidas de calor (pérdidas I²R) en los devanados del estator y del rotor y garantizar que el sistema de refrigeración pueda disipar este calor adicional de forma eficaz. Una mejora exitosa podría implicar rediseñar el sistema de bobinado con conductores de mayor capacidad, mejorar el sistema de aislamiento para soportar temperaturas de funcionamiento más altas y mejorar el sistema de enfriamiento, ya sea por aire, hidrógeno o agua. Descuidar el generador durante la actualización de la turbina es un error crítico que puede provocar fallas prematuras, confiabilidad reducida y la incapacidad de aprovechar todos los beneficios de la actualización de la turbina. Un enfoque holístico garantiza que todo el tren de potencia esté optimizado para un mayor rendimiento.

¿Cuándo es necesaria una actualización del generador?

Por lo general, se requiere una actualización del generador en escenarios específicos.

- Después de una actualización de la turbina: Esta es la razón más común. El generador debe adaptarse a la nueva y mayor potencia de la turbina.

- Corrección del factor de potencia del sistema: Si una planta necesita operar con un factor de potencia diferente, es posible que sea necesario aumentar la capacidad de potencia reactiva (MVAR) del generador.

- Envejecimiento de los componentes: Actualizar los componentes antiguos, como el devanado del estator, puede aumentar la capacidad y extender la vida útil del generador.

Áreas clave de modificación del generador

El proceso de actualización se dirige a los componentes que limitan la salida del generador.

- Devanado del estator: Reemplazar el devanado existente con nuevos conductores que tengan una sección transversal mayor para reducir la resistencia y el calor.

- Devanado del rotor: De manera similar al estator, el devanado del rotor se puede actualizar para manejar corrientes de campo más altas.

- Sistema de enfriamiento: Mejorar la capacidad de enfriamiento, por ejemplo, agregando más ranuras de enfriamiento, aumentando la capacidad del ventilador o actualizando el sistema de enfriamiento de hidrógeno.

Actualización de los sistemas de refrigeración y aislamiento

La gestión del calor y el aislamiento eléctrico son fundamentales para la fiabilidad del generador.

- Enfriamiento mejorado: Para las unidades enfriadas por aire, esto podría implicar rediseñar las rutas de flujo de aire. Para las unidades enfriadas por hidrógeno, podría significar aumentar la presión del hidrógeno o mejorar los intercambiadores de calor gas-agua.

- Aislamiento avanzado: Los materiales aislantes modernos, como la mica o los sistemas a base de epoxi, pueden soportar temperaturas de funcionamiento más altas, lo que permite que el generador funcione a mayor temperatura de forma segura.

- Monitoreo de descarga parcial (PD): Instalar sistemas de monitoreo de PD para evaluar el estado del nuevo sistema de aislamiento y predecir fallas potenciales.

Garantizar el cumplimiento y la estabilidad de la red

Un generador mejorado debe cumplir con todos los requisitos del código de red.

| Requisito | Implicaciones para la actualización |

| Relación de cortocircuito (SCR) | El aumento no debe afectar negativamente la capacidad del generador para permanecer estable durante fallas en la red. |

| Recorrido de fallas (FRT) | La máquina mejorada debe poder resistir y recuperarse de caídas de tensión en la red. |

| Rango de potencia reactiva | La capacidad del generador para proporcionar o absorber energía reactiva debe verificarse después de la actualización. |

Un enfoque holístico: el mejora del rendimiento de la central eléctrica

Si bien centrarse en componentes individuales como turbinas y generadores es eficaz, los beneficios más significativos a menudo se obtienen a través de una estrategia holística. mejora del rendimiento de la central eléctrica . Este enfoque reconoce que una central eléctrica es un sistema complejo e interconectado donde un cambio en un área puede tener efectos en cascada a lo largo de toda la operación. Una estrategia de actualización holística va más allá de simplemente mejorar una sola pieza de equipo y, en cambio, analiza todo el ciclo termodinámico, desde la entrada de combustible hasta la generación de electricidad y el escape. Esto incluye evaluar y actualizar sistemas auxiliares como bombas de agua de alimentación, condensadores, calentadores de aire y lógica de control para garantizar que puedan respaldar y complementar el rendimiento del equipo principal mejorado. Por ejemplo, aumentar la potencia de una turbina de vapor sólo es eficaz si la caldera puede producir el vapor adicional necesario y el condensador puede manejar el aumento del flujo de escape. Al realizar un estudio de viabilidad integral que modela toda la planta, los operadores pueden identificar la combinación de actualizaciones más rentable, asegurando un sistema equilibrado y optimizado que ofrece el máximo retorno de la inversión y evita la creación de nuevos cuellos de botella.

Más allá de la turbina: una perspectiva de todo el sistema

Una perspectiva que abarque todo el sistema es crucial para evitar consecuencias no deseadas.

- Identificación de cuellos de botella: Un análisis de toda la planta ayuda a identificar qué componentes actualmente limitan el rendimiento y cuáles se convertirán en nuevos factores limitantes después de una actualización.

- Optimización del ciclo: Examinar todo el ciclo de calor para encontrar oportunidades de ganancias de eficiencia que no son evidentes cuando se analizan los componentes de forma aislada.

- Controles integrados: Garantizar que el sistema de control distribuido (DCS) de la planta esté actualizado para gestionar los componentes actualizados como un todo cohesivo.

Integración de actualizaciones del sistema auxiliar

Los sistemas de soporte deben ampliarse para que coincidan con el equipo principal.

- Caldera/HRSG: Puede requerir modificaciones para aumentar la capacidad de generación de vapor para que coincida con una turbina de vapor mejorada.

- Condensador: Es posible que sea necesario limpiarlo o cambiarle el tubo para soportar la mayor carga de calor de una turbina mejorada.

- Bombas de agua de alimentación: Debe ser capaz de proporcionar los mayores caudales requeridos por el ciclo mejorado.

La importancia de un estudio de viabilidad integral

Este estudio es la base de un proyecto de actualización exitoso.

- Modelado termodinámico: Usar software para modelar el desempeño de la planta bajo varios escenarios de actualización.

- Análisis Costo-Beneficio: Evaluar los impactos CAPEX y OPEX de cada posible actualización para determinar la mejor estrategia general.

- Evaluación de riesgos: Identificar los posibles riesgos técnicos, financieros y operativos asociados al proyecto.

Implementación por fases para un tiempo de inactividad mínimo

La planificación estratégica puede minimizar el impacto financiero de una interrupción.

| Estrategia | Solicitud |

| Cortes graduales | Dividir el proyecto en fases más pequeñas que puedan completarse durante paradas de mantenimiento planificadas más breves. |

| Flujos de trabajo paralelos | Ejecutar la fabricación fuera del sitio y la fabricación de componentes en paralelo con el trabajo de preparación en el sitio. |

| Planificación avanzada | Planificación meticulosa previa a la parada para garantizar que todas las piezas, herramientas y personal estén listos, minimizando el tiempo que la unidad está fuera de línea. |

Superando los límites: la ciencia de aumento de la temperatura de entrada de la turbina

En el centro de casi todas las mejoras importantes en el rendimiento de las turbinas de gas se encuentra un principio fundamental: la aumento de la temperatura de entrada de la turbina . Según las leyes de la termodinámica, cuanto mayor sea la temperatura de los gases que entran en la sección de la turbina, mayor será la eficiencia y mayor la potencia de salida para un tamaño de motor determinado. Sin embargo, elevar esta temperatura es un inmenso desafío de ingeniería, ya que lleva los componentes de la sección caliente de la turbina, en particular las palas y paletas de la primera etapa, a los límites absolutos de la ciencia de los materiales. Estos componentes operan en un ambiente mucho más caliente que el punto de fusión de sus superaleaciones constituyentes, y sobreviven sólo gracias a una combinación de refrigeración interna sofisticada y revestimientos protectores externos. La búsqueda de temperaturas más altas ha impulsado la innovación en materiales, lo que ha llevado al desarrollo de hojas monocristalinas y solidificadas direccionalmente que tienen una resistencia superior a las altas temperaturas. También ha impulsado avances en la tecnología de refrigeración, con conductos de refrigeración internos increíblemente complejos y revestimientos de barrera térmica avanzados que se han convertido en estándar. Cada aumento incremental en la temperatura de entrada de la turbina representa un salto monumental en ingeniería, que se traduce directamente en una generación de energía más potente, más eficiente y más rentable.

El vínculo entre temperatura y eficiencia

La relación está definida por el ciclo de Brayton, la base termodinámica para el funcionamiento de las turbinas de gas.

- Mayor eficiencia: Aumentar la temperatura máxima del ciclo (temperatura de entrada de la turbina) aumenta directamente la eficiencia térmica del motor, lo que significa que se extrae más trabajo de la misma cantidad de calor del combustible.

- Mayor producción específica: Una temperatura más alta permite generar más potencia a partir de un motor más pequeño y liviano, lo cual es fundamental tanto para aplicaciones aerodinámicas como industriales.

- Emisiones reducidas: Una mayor eficiencia significa que se quema menos combustible por megavatio-hora, lo que se traduce en menores emisiones de CO2.

Materiales avanzados y hojas monocristalinas

La ciencia de los materiales es la clave para resistir el calor extremo.

- Superaleaciones: Las superaleaciones a base de níquel son la base y ofrecen una excepcional resistencia a altas temperaturas y resistencia a la fluencia y la fatiga.

- Aleaciones solidificadas direccionalmente (DS): Estas aleaciones tienen límites de grano alineados en la dirección de la tensión centrífuga, lo que mejora la resistencia a altas temperaturas en comparación con las aleaciones convencionales.

- Cuchillas monocristalinas (SX): Estas hojas, la última evolución, se cultivan como un solo cristal, eliminando por completo los límites de los granos y ofreciendo la mayor capacidad posible a altas temperaturas.

Diseños innovadores de canales de refrigeración

El enfriamiento interno es lo que permite que el material de la pala sobreviva.

- Enfriamiento por convección: El aire del compresor se purga y se dirige a través de intrincados conductos internos dentro de la pala para eliminar el calor.

- Enfriamiento de película: El aire frío se descarga a través de pequeños orificios en la superficie de la pala, creando una película protectora de aire más frío entre el gas caliente y la superficie de la pala.

- Enfriamiento aumentado: Se agregan características como turbuladores dentro de los conductos de enfriamiento para mejorar la transferencia de calor del metal al aire de enfriamiento.

Equilibrando las ganancias de rendimiento con la vida útil de los componentes

El aumento de la temperatura es un equilibrio entre rendimiento y durabilidad.

| factores |

| Vida de fluencia y ruptura |

| Las temperaturas más altas aceleran la fluencia, la deformación lenta de la hoja bajo tensión, lo que reduce su vida operativa. |

| Oxidación y Corrosión |

| Los gases calientes son más agresivos a temperaturas más altas, lo que aumenta la tasa de oxidación y corrosión en caliente, lo que puede degradar la hoja. |

| Fatiga Termo-Mecánica |

| Los ciclos de temperatura durante los arranques y paradas inducen estrés, que es más severo a temperaturas de funcionamiento más altas. |

Veredicto final: ¿Es el aumento de energía adecuado para su planta?

Servicio - Aumento de energía representa una poderosa herramienta estratégica para los operadores de centrales eléctricas que buscan mejorar el valor de sus activos. Ofrece una vía para aumentar los ingresos, mejorar la eficiencia y prolongar la vida útil de los equipos, a menudo a una fracción del costo y el tiempo necesarios para una nueva construcción. Sin embargo, la decisión de aplicar un aumento no debe tomarse a la ligera. Requiere una evaluación técnica y económica exhaustiva, un conocimiento profundo de las tecnologías subyacentes y una asociación con un proveedor de servicios de ingeniería calificado. Si el foco está en un aumento de potencia de turbinas de gas , explorando Métodos para aumentar la potencia de las turbinas de vapor. , asegurando un servicio de actualización de generador , o implementar un completo mejora del rendimiento de la central eléctrica , las recompensas potenciales son significativas. Al aprovechar los avances en materiales, aerodinámica y sistemas de control, la mejora de la potencia nos permite hacer más con lo que ya tenemos, ampliando los límites del rendimiento y asegurando un futuro más productivo y rentable para la infraestructura de generación de energía existente.

Resumen: el valor estratégico de la actualización

El aumento de energía es una estrategia comprobada y rentable para aumentar la producción y la eficiencia. Revitaliza los activos antiguos, mejora el desempeño ambiental y mejora la posición competitiva de una planta. La clave es un enfoque holístico que abarque todo el sistema y que garantice que todos los componentes funcionen juntos armoniosamente en sus nuevos niveles de rendimiento más altos.

Sus próximos pasos hacia un futuro más poderoso

Si está considerando una mejora, el primer paso es realizar un estudio de viabilidad exhaustivo. Colabore con un socio de ingeniería experimentado para analizar su equipo actual, modelar posibles escenarios de actualización y desarrollar un caso de negocio detallado. Con una planificación cuidadosa y una ejecución experta, el aumento de energía puede desbloquear el potencial oculto dentro de su planta.

Preguntas frecuentes

¿Cuánto tiempo tarda en completarse un proyecto típico de aumento de energía?

El cronograma de un proyecto de aumento de energía puede variar significativamente según el alcance y la complejidad. Una fase integral de estudio de ingeniería y viabilidad puede tardar entre 6 y 18 meses. Tras la decisión de proceder, la fabricación de nuevos componentes puede tardar entre 12 y 24 meses más. La fase más crítica es la instalación, que requiere una parada planificada. Esta interrupción puede variar desde unas pocas semanas para un paquete más simple hasta varios meses para un paquete complejo que abarque toda la planta. mejora del rendimiento de la central eléctrica . La gestión eficaz del proyecto, incluida la implementación por fases y flujos de trabajo paralelos, es crucial para minimizar este tiempo de inactividad y su impacto financiero asociado.

¿Cuáles son los mayores riesgos asociados con un aumento de energía?

Si bien son muy beneficiosos, los proyectos de aumento de energía conllevan riesgos inherentes. El principal riesgo técnico son los problemas de integración imprevistos, donde el componente mejorado no funciona como se esperaba dentro del sistema más grande, lo que genera vibraciones, sobrecalentamiento u otros problemas operativos. También existe un riesgo financiero si el costo del proyecto excede su presupuesto o si las ganancias de desempeño anticipadas no se logran en su totalidad, lo que impacta negativamente el retorno de la inversión. Por último, existe un riesgo operativo durante la interrupción, donde los retrasos pueden tener consecuencias financieras importantes. Estos riesgos se pueden mitigar mediante una ingeniería inicial exhaustiva, una gestión sólida de proyectos y la asociación con un proveedor de servicios experimentado con un historial comprobado.

¿Se puede realizar un aumento de potencia en cualquier modelo de turbina o generador?

No todos los equipos son candidatos adecuados para una actualización. La viabilidad de una actualización depende del modelo específico, su antigüedad, sus márgenes de diseño original y la disponibilidad de tecnología de actualización moderna. Para algunos modelos muy antiguos u oscuros, el esfuerzo de ingeniería y la fabricación personalizada necesarios pueden resultar prohibitivamente costosos. Sin embargo, para la mayoría de las principales familias de turbinas de gas y vapor, proveedores de servicios especializados han desarrollado amplios paquetes de actualización. Una evaluación de ingeniería exhaustiva es la única manera de determinar el potencial de mejora de una unidad específica, incluido el aumento máximo alcanzable y los costos asociados.

¿Cómo afecta el aumento de potencia el programa de mantenimiento y los costos de la unidad?

El aumento de potencia puede tener efectos tanto positivos como negativos en el mantenimiento. En el lado positivo, una mejora a menudo implica reemplazar componentes viejos y desgastados por otros nuevos y modernos que pueden tener intervalos de inspección más largos y una mayor confiabilidad. Por otro lado, operar la unidad a una potencia y temperatura más altas generalmente aumenta la tensión en todos los componentes. Esto puede llevar a inspecciones más frecuentes de piezas críticas y potencialmente a una vida útil general más corta para algunos componentes en comparación con el funcionamiento con la clasificación original. El plan de mantenimiento debe revisarse para reflejar las nuevas condiciones operativas, y los operadores deben presupuestar los costos de mantenimiento potencialmente mayores para administrar la máquina de mayor rendimiento de manera efectiva.

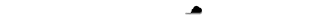

HRSGGenerador de vapor de recuperación de calor de alta eficiencia, Gas natural y petróleo.

HRSGGenerador de vapor de recuperación de calor de alta eficiencia, Gas natural y petróleo. Caldera h/j class hrsgMHL Power Dongfang Boiler Co., Ltd. (MHDB) se enorgullece de lanzar sus productos HRSG H/J de HRS...

Caldera h/j class hrsgMHL Power Dongfang Boiler Co., Ltd. (MHDB) se enorgullece de lanzar sus productos HRSG H/J de HRS... F Clase Hrsg CalderaLa clase F HRSG, construida ingeniosamente por MHL Power Dongfang Boiler Co., Ltd. (MHDB), se ha ...

F Clase Hrsg CalderaLa clase F HRSG, construida ingeniosamente por MHL Power Dongfang Boiler Co., Ltd. (MHDB), se ha ... Clase E y debajo de la caldera HRSGUtilizando la tecnología avanzada de transferencia de calor de convección y radiación, el diseño ...

Clase E y debajo de la caldera HRSGUtilizando la tecnología avanzada de transferencia de calor de convección y radiación, el diseño ... Residuos a energía (WTE)- caldera de incineración de residuos sólidos municipales - caldera de incineración de residuos químicos - Caldera de incineración de residuos médicos

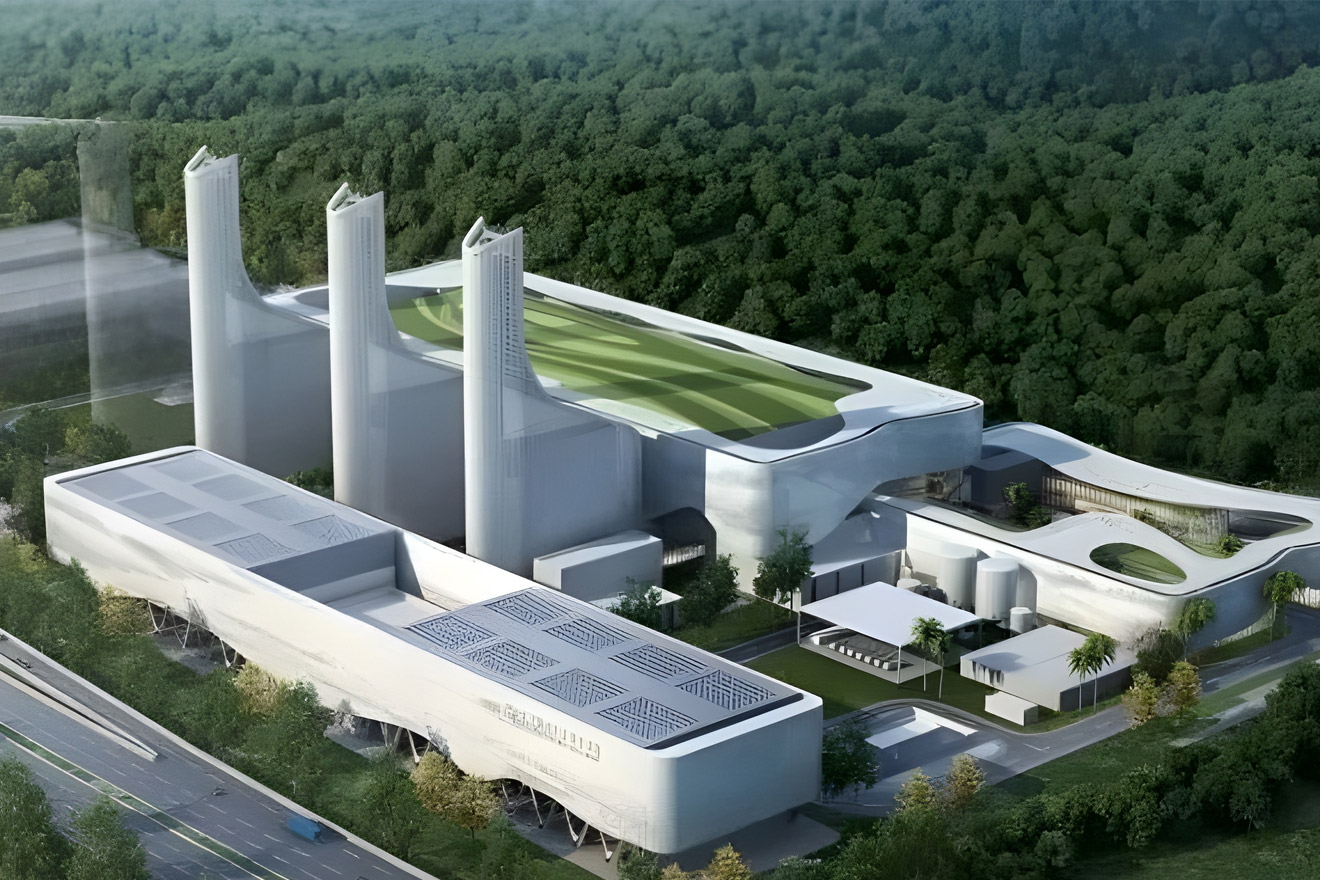

Residuos a energía (WTE)- caldera de incineración de residuos sólidos municipales - caldera de incineración de residuos químicos - Caldera de incineración de residuos médicos Caldera de incineración de residuos sólidos municipales (WTE)El sistema de caldera de incineración de residuos sólidos municipales desarrollado profesionalmen...

Caldera de incineración de residuos sólidos municipales (WTE)El sistema de caldera de incineración de residuos sólidos municipales desarrollado profesionalmen... Caldera de incineración de residuos químicos (WTE)MHL Power Dongfang Boiler Co., Ltd. (MHDB), como una empresa líder en el campo del tratamiento de...

Caldera de incineración de residuos químicos (WTE)MHL Power Dongfang Boiler Co., Ltd. (MHDB), como una empresa líder en el campo del tratamiento de... Caldera de incineración de residuos médicos (WTE)MHL Power Dongfang Boiler Co., Ltd. (MHDB) ha construido cuidadosamente un sistema de caldera de ...

Caldera de incineración de residuos médicos (WTE)MHL Power Dongfang Boiler Co., Ltd. (MHDB) ha construido cuidadosamente un sistema de caldera de ... Otra caldera- Benson una caldera una vez a través - caldera de tambor de circulación natural - caldera especial

Otra caldera- Benson una caldera una vez a través - caldera de tambor de circulación natural - caldera especial Benson una caldera una vez a través (300mW y más)Benson una vez a través de la caldera (300MW y superior) utiliza tecnología avanzada de combustió...

Benson una caldera una vez a través (300mW y más)Benson una vez a través de la caldera (300MW y superior) utiliza tecnología avanzada de combustió... Caldera de tambor de circulación natural (200 mW y abajo)MHL Power Dongfang Boiler Co., Ltd. (MHDB), como líder en fabricación de equipos de energía, se c...

Caldera de tambor de circulación natural (200 mW y abajo)MHL Power Dongfang Boiler Co., Ltd. (MHDB), como líder en fabricación de equipos de energía, se c... Caldera especialMHL Power Dongfang Boiler Co., Ltd. (MHDB), como fabricante líder en el campo de la caldera espec...

Caldera especialMHL Power Dongfang Boiler Co., Ltd. (MHDB), como fabricante líder en el campo de la caldera espec... Servicio - Upratación de energíaTubo de aleta de tipo H adoptaron la tecnología de soldadura de resistencia de flash, soldando dos placas de acero cuadradas con espacios de arco circular en el medio a la tubo desnuda. El tubo de aleta de tipo H tiene los siguientes características: -Excellente de eficiencia de transferenc...

Servicio - Upratación de energíaTubo de aleta de tipo H adoptaron la tecnología de soldadura de resistencia de flash, soldando dos placas de acero cuadradas con espacios de arco circular en el medio a la tubo desnuda. El tubo de aleta de tipo H tiene los siguientes características: -Excellente de eficiencia de transferenc... Tubo de aleta de tipo HTubo de aleta de tipo H adoptaron la tecnología de soldadura de resistencia de flash, soldando do...

Tubo de aleta de tipo HTubo de aleta de tipo H adoptaron la tecnología de soldadura de resistencia de flash, soldando do...

idioma

idioma